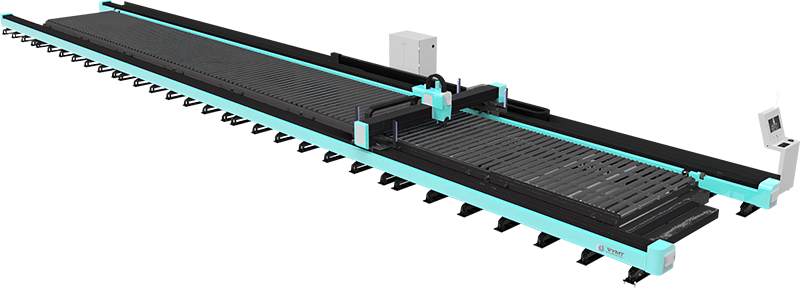

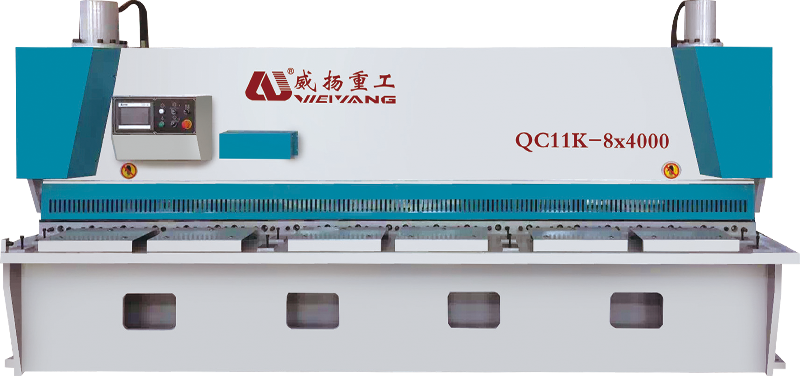

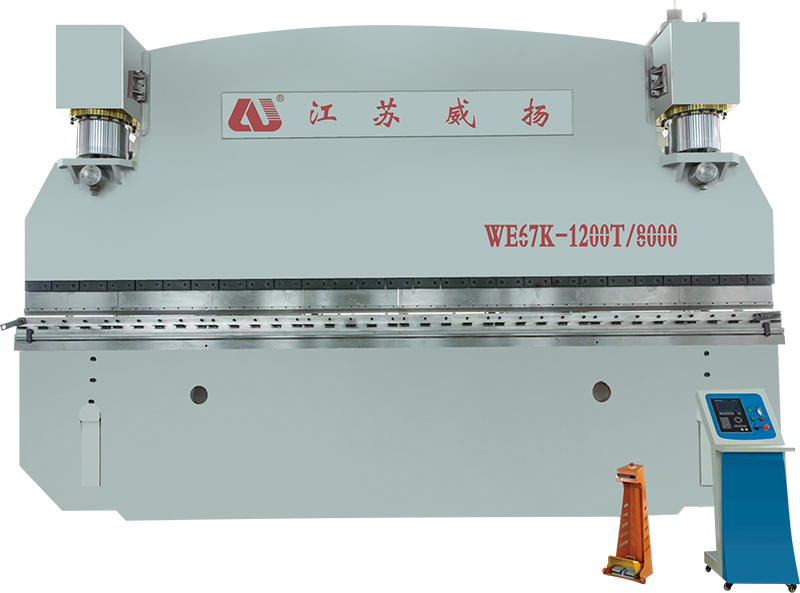

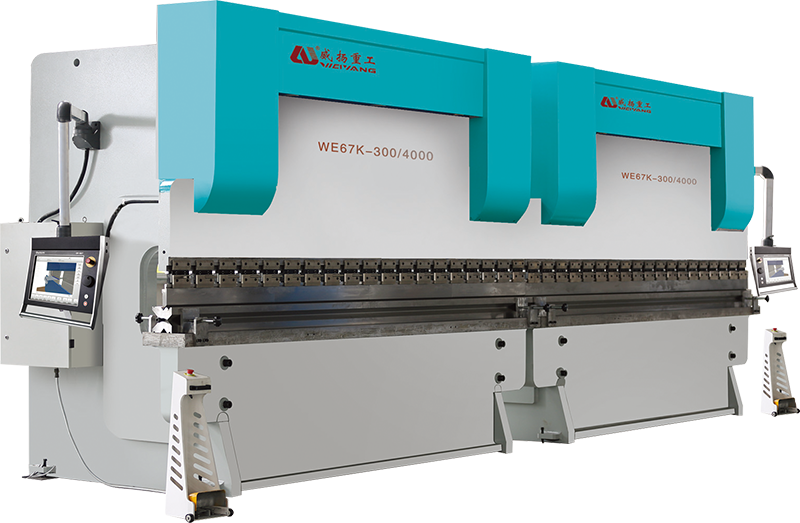

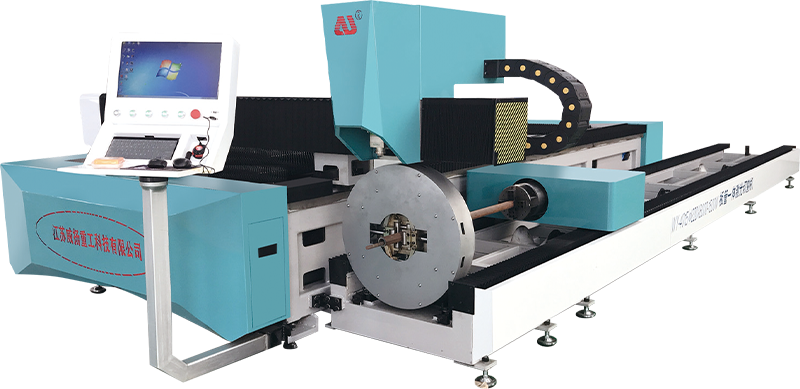

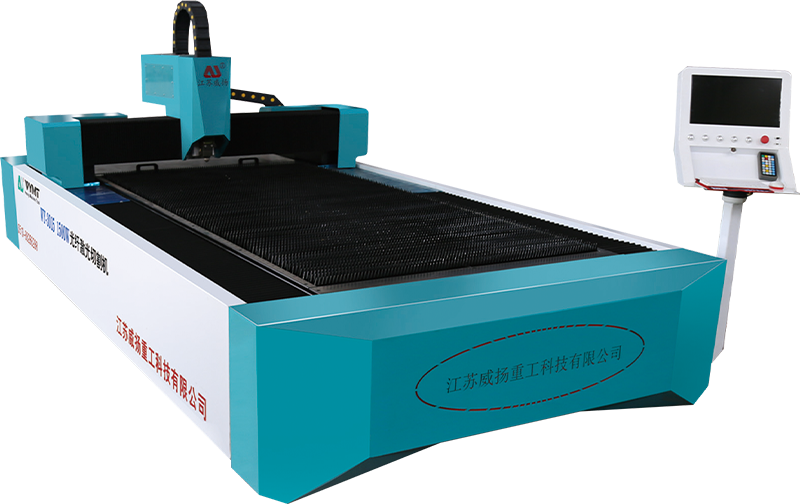

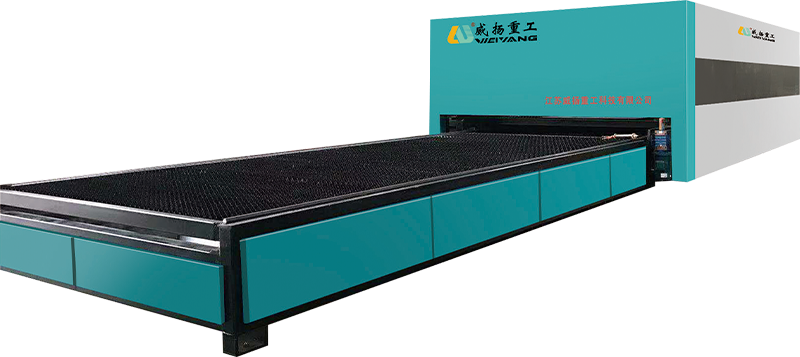

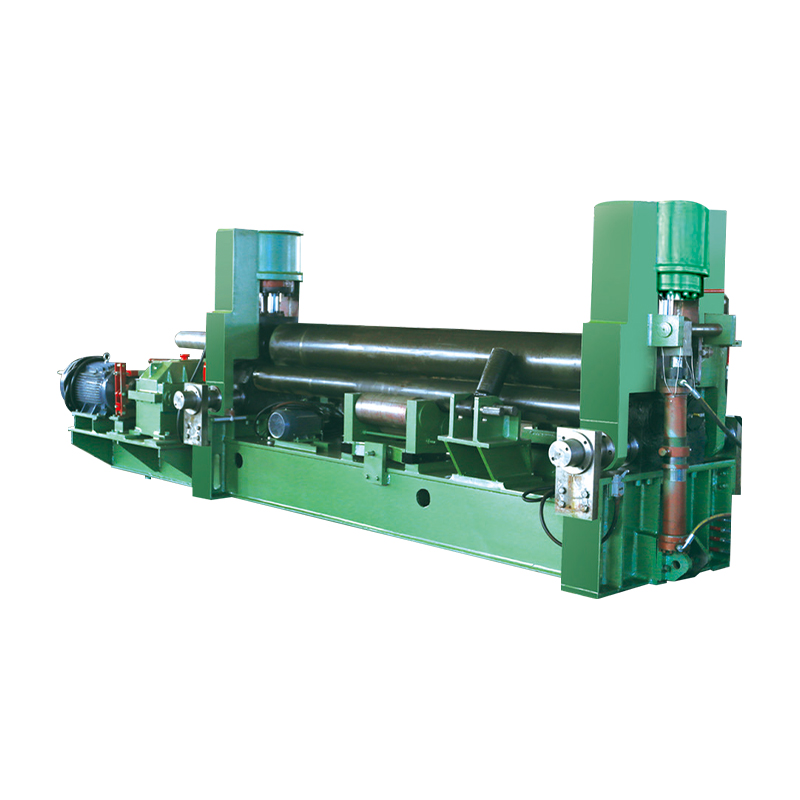

Lors de la production et de la transformation de Machines-outils CNC entièrement automatiques , des pannes d'équipement peuvent survenir pour diverses raisons. Une gestion rapide et efficace de ces défaillances est cruciale pour garantir l’efficacité et la qualité de la production. La gestion des pannes d’équipement est un processus complexe qui nécessite que les opérateurs possèdent une riche expérience et expertise.

Analyse des défauts :

Lorsqu'une machine-outil CNC entièrement automatique tombe en panne, l'opérateur doit d'abord analyser soigneusement le phénomène de défaut, y compris la manifestation spécifique du défaut, l'heure d'apparition, la fréquence, etc. Grâce à une observation et un enregistrement détaillés, cela peut aider à déterminer le type et cause du défaut et fournir une référence pour le traitement ultérieur.

Jugement de cause :

Sur la base du phénomène de défaut et des résultats de l'analyse, l'opérateur doit déterminer davantage la cause spécifique du défaut. Les pannes d'équipement peuvent être causées par divers facteurs, notamment des pannes électriques, des pannes hydrauliques, des pannes mécaniques, etc. En inspectant et en testant les différents composants de l'équipement, l'étendue du défaut peut être progressivement réduite et la cause profonde du défaut peut être progressivement réduite. peut être trouvé.

Dépannage :

Une fois la cause du défaut déterminée, l'opérateur doit prendre les mesures appropriées pour résoudre le problème. La méthode de dépannage spécifique dépend de la nature et de la cause du défaut, qui peut inclure le remplacement des pièces endommagées, la réparation de l'équipement, l'ajustement des paramètres, etc. Pendant le processus de dépannage, l'opérateur doit suivre strictement le manuel de maintenance de l'équipement ou le processus de maintenance fourni par le fabricant pour garantir la sécurité et l’efficacité de la maintenance.

Test et débogage :

Une fois le dépannage terminé, l'opérateur doit tester et déboguer l'équipement pour s'assurer que le défaut a été complètement éliminé et que l'équipement peut fonctionner normalement. Grâce aux tests et au débogage, l'effet de la maintenance peut être vérifié pour éviter la récurrence des pannes dues à l'incapacité d'éliminer complètement le défaut.

Enregistrement et analyse des défauts :

Lors du processus de défaillance de l'équipement de manutention, l'opérateur doit enregistrer rapidement le processus de traitement et les résultats du défaut, y compris le phénomène du défaut, sa cause et la méthode de dépannage. Grâce à l'analyse des enregistrements de pannes, nous pouvons résumer les leçons apprises, améliorer la capacité d'identifier et de gérer les pannes d'équipement et fournir une référence pour les travaux futurs.

Entretien préventif :

Afin de réduire l'apparition de pannes d'équipements, les opérateurs doivent renforcer la maintenance préventive des équipements. Nettoyer, lubrifier, inspecter et calibrer régulièrement l'équipement, découvrir et gérer en temps opportun les problèmes potentiels, peut réduire efficacement l'apparition de pannes d'équipement et assurer le fonctionnement stable à long terme de l'équipement.

Quelles sont les exigences de maintenance pour les machines-outils CNC entièrement automatiques ?

Machines-outils CNC entièrement automatiques sont des équipements de traitement de haute précision largement utilisés dans la fabrication moderne. Afin de garantir le fonctionnement stable à long terme des machines-outils et de maintenir une production efficace, un entretien régulier est essentiel.

Le nettoyage quotidien est la condition de base pour l’entretien des machines-outils CNC. Les opérateurs doivent régulièrement nettoyer la surface de la machine, les rails de guidage, les magasins d'outils et autres pièces, éliminer la poussière et les débris et garder la machine propre et bien rangée.

L'entretien de la lubrification est une mesure nécessaire pour chaque pièce mobile de la machine-outil afin de réduire la friction et l'usure et de prolonger la durée de vie des pièces. Les opérateurs doivent ajouter régulièrement de la graisse lubrifiante conformément aux exigences du manuel d'utilisation de l'équipement, et faire attention au type et à la quantité de graisse lubrifiante.

Une inspection régulière est la clé pour garantir le bon état de fonctionnement de toutes les pièces des machines-outils CNC. Y compris les inspections des systèmes électriques, des systèmes hydrauliques, des systèmes pneumatiques, etc. Si des phénomènes anormaux sont constatés, les pièces endommagées doivent être manipulées ou remplacées à temps.

Le remplacement et l’étalonnage des outils sont des étapes importantes pour garantir la qualité et la précision du traitement. Selon les plans de production et les exigences de traitement, les outils doivent être remplacés régulièrement, et l'étalonnage et l'ajustement des outils doivent être effectués pour garantir la qualité et la précision du traitement.

La maintenance du système est une tâche clé du système de contrôle des composants de base des machines-outils CNC, et une maintenance et des mises à niveau régulières du système sont nécessaires. Les opérateurs doivent régulièrement sauvegarder les données importantes, vérifier le fonctionnement des logiciels et du matériel du système et s'assurer que le système est stable et fiable.

L'inspection des fixations est une mesure importante pour garantir que les différents composants de la machine-outil sont fermement connectés. Vérifiez régulièrement les fixations de la machine-outil, y compris les vis, écrous, connecteurs, etc., pour éviter les pannes ou les accidents causés par le desserrage.

L'étalonnage de précision est une étape nécessaire pour garantir que la précision du traitement et la précision géométrique répondent aux exigences. Les opérateurs doivent utiliser des outils et équipements de test professionnels pour effectuer des tests et des réglages de précision sur la machine-outil.

Les réparations et le dépannage d'urgence sont des mesures d'urgence en cas de pannes d'urgence ou de situations inattendues. Les opérateurs doivent arrêter la machine rapidement et effectuer des réparations et un dépannage d'urgence conformément aux exigences du manuel d'utilisation de l'équipement afin d'éviter d'autres dommages à l'équipement.