Tuyaux sans soudure jouent un rôle important dans le domaine de la fabrication industrielle en raison de leur haute résistance, de leur bonne résistance à la corrosion et de leur grande précision dimensionnelle. La production de tubes sans soudure implique une série de processus complexes qui s'appuient fortement sur des accessoires et des équipements spécialisés, qui contribuent non seulement au bon fonctionnement de la production, mais améliorent également la qualité et l'efficacité du produit.

Au cœur de la production de tubes sans soudure se trouve le four de chauffage, qui est un accessoire clé pour convertir des billettes d'acier solides en matériaux forgeables et formables. Les fours de chauffage sont disponibles dans différentes conceptions, telles que pas à pas ou push-in, chacune étant adaptée aux exigences de production spécifiques.

Dans les aciéries, de grands fours de chauffage sont utilisés pour chauffer uniformément les billettes d'acier à des températures supérieures à 1 200 °C afin de garantir une plasticité optimale pour les opérations ultérieures de perçage et de laminage. Les dernières avancées technologiques en matière de fours se concentrent sur l’amélioration de l’efficacité énergétique, la réduction des émissions et l’optimisation des courbes de chauffage afin de minimiser le gaspillage de matériaux. La capacité des fours de chauffage à chauffer différentes qualités d'acier, notamment l'acier allié, l'acier inoxydable et l'acier au carbone, met en évidence la polyvalence des fours de chauffage dans la production de tubes sans soudure.

Machine de perçage : Après chauffage, la billette entre dans la machine de perçage où elle est transformée en une coque creuse, appelée buse à coque ou tube. La machine à percer est équipée d'outils et de matrices spéciaux qui appliquent une pression et une force énormes pour percer la billette.

Perçage à deux et trois composants : Selon l'échelle de production et le matériau, des machines de perçage à deux composants (deux rouleaux) ou à trois composants (trois rouleaux) peuvent être utilisées. Le perçage à trois composants permet un meilleur contrôle de la taille de la coque et de l'épaisseur de la paroi.

Ingénierie de précision : La précision du processus de perçage affecte directement la qualité du tuyau final. Des outils de haute précision et des systèmes de contrôle automatique garantissent des dimensions de coque constantes et minimisent les défauts.

Expansion du matériau : Le processus de perçage implique également une expansion du matériau, où la coque percée s'étire et s'amincit à mesure qu'elle passe dans le broyeur. Cette expansion doit être étroitement contrôlée pour maintenir la taille de tuyau souhaitée.

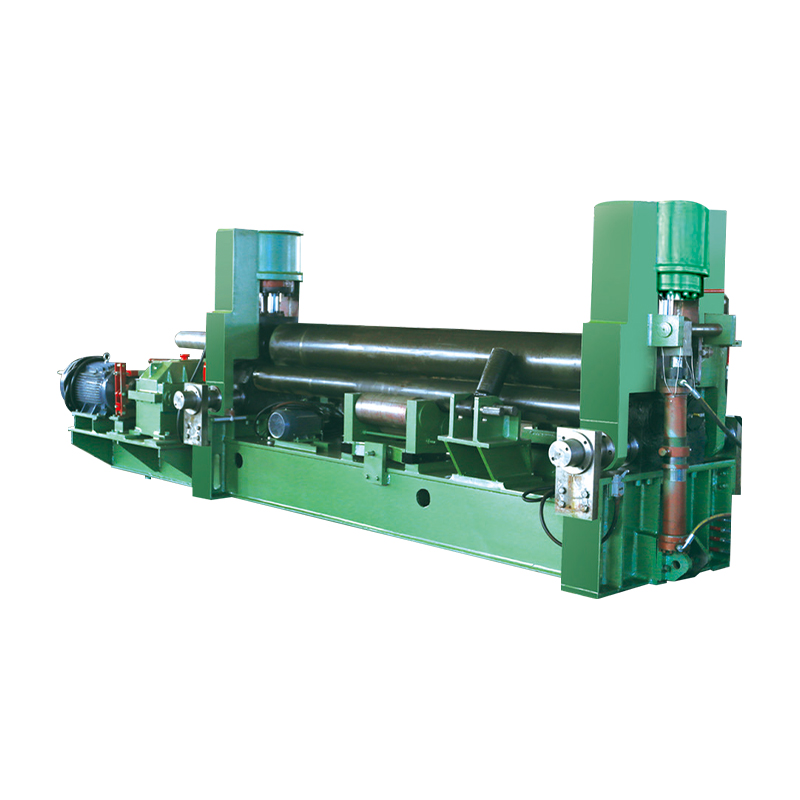

Laminoir : Après le perçage, l'enveloppe du tube entre dans une série de laminoirs où elle est davantage déformée pour obtenir la taille de tuyau souhaitée. Les laminoirs sont disponibles dans diverses configurations, notamment les broyeurs à mandrin, les broyeurs à bouchons et les broyeurs à réduction d'étirement.

Broyeurs à mandrin : Ces broyeurs utilisent un mandrin rotatif à l'intérieur de l'enveloppe du tube pour contrôler son diamètre intérieur et son épaisseur de paroi. Les broyeurs à mandrin sont particulièrement adaptés à la production de tubes de haute précision avec des tolérances serrées.

Broyeurs à bouchons : Les broyeurs à bouchons utilisent un arbre de bouchon solide qui traverse la coque du tube, réduisant simultanément son diamètre et son épaisseur de paroi. Ils sont souvent utilisés conjointement avec des broyeurs à mandrin pour effectuer des réductions complexes.

Broyeurs réducteurs d'étirement : Pour les tuyaux de plus grand diamètre, les broyeurs réducteurs d'étirement utilisent une série de rouleaux qui réduisent progressivement la section transversale du tuyau tout en l'étirant. Ce procédé améliore les propriétés mécaniques et l'état de surface du tuyau.

Équipement de dimensionnement et de redressage : Une fois le tuyau sans soudure roulé, il est souvent nécessaire de le dimensionner et de le redresser pour répondre à des spécifications strictes en matière de dimensions et de rectitude.

Moulins de dimensionnement : les broyeurs de dimensionnement sont utilisés pour affiner le diamètre extérieur et l'épaisseur de paroi d'un tuyau afin de garantir la conformité aux normes internationales.

Broyeurs de redressage : les broyeurs de redressage appliquent des forces contrôlées à la surface du tuyau, corrigeant tout écart par rapport à une ligne parfaitement droite. Ceci est essentiel pour les canalisations utilisées dans des applications critiques telles que la livraison de pétrole et de gaz.

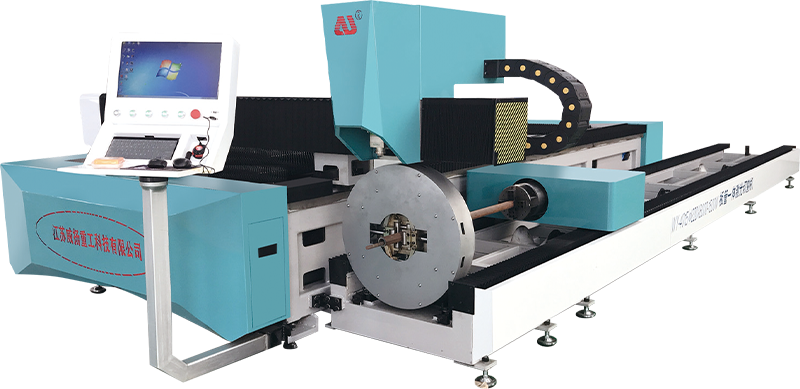

Outils de coupe et de coupe : Une fois le tuyau dimensionné et redressé, des outils de coupe et de coupe spécialisés sont utilisés pour le couper à des longueurs précises.

Scies à froid et cisailles volantes : Les scies à froid permettent des coupes nettes et sans bavures pour les tuyaux de petit et moyen diamètre. Les cisailles volantes sont des dispositifs de coupe à grande vitesse adaptés aux grandes lignes de production, capables de couper des tuyaux à des vitesses élevées sans arrêter la ligne.

Face et chanfreinage : Après la coupe, le tuyau peut être face et chanfreiné en vue du soudage ou d'autres processus d'assemblage.