Comment fonctionne le système de contrôle de la machine à flexion électrique pure pour permettre un contrôle précis sur les angles de flexion, la vitesse et la force?

Le contrôleur logique programmable (PLC) est le composant central qui entraîne le fonctionnement du Machine de flexion électrique pure . Agissant en tant que "cerveau" du système, l'automate est responsable du traitement des entrées de divers capteurs, encodeurs et l'interface de l'opérateur. Il envoie des signaux pour contrôler les actionneurs et les moteurs de la machine en fonction des paramètres programmés, garantissant que les opérations de flexion suivent des instructions précises. Le PLC gère les paramètres de flexion clés comme l'angle, la vitesse et la force, effectuant en continu les ajustements au besoin pour maintenir la sortie souhaitée. Les PLC avancés utilisés dans le système de contrôle peuvent gérer les ajustements en temps réel et les séquences complexes, garantissant une grande précision pendant le processus de flexion. De plus, les capacités de programmation intelligentes permettent à l'EPR de régler les opérations de flexion en fonction de la rétroaction, offrant une plus grande flexibilité et une adaptabilité à différents types de matériaux ou épaisseurs.

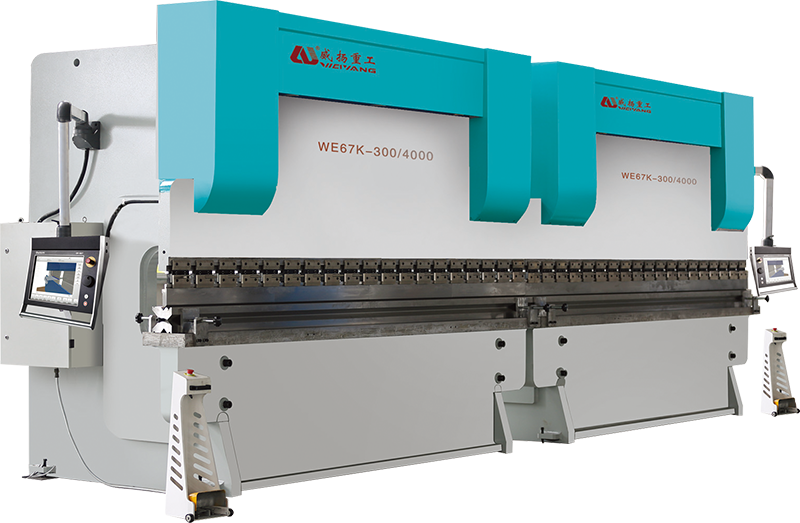

L'intégration des servomoteurs avec des entraînements de servo fournit une précision inégalée dans le positionnement, le contrôle de la vitesse et la régulation du couple dans la machine de flexion électrique pure. Les servomoteurs sont équipés de codeurs à haute résolution qui surveillent constamment la position de l'axe de la machine. Ces moteurs sont très réactifs et peuvent ajuster instantanément leur vitesse et leur direction, en fonction des commandes de l'automate. Cela permet à la machine de contrôler précisément l'angle de flexion et la force en temps réel. Contrairement aux systèmes traditionnels qui reposent sur des liaisons mécaniques ou une pression hydraulique, les machines axées sur le servo offrent des ajustements lisses et précis, améliorant à la fois la qualité et la vitesse des opérations de flexion. La combinaison de servomoteurs et de services de service garantit également que le système fonctionne avec un minimum d'usure mécanique et a de faibles exigences de maintenance, offrant une fiabilité à long terme.

Une caractéristique clé du système de contrôle de la machine à flexion électrique pure est son mécanisme de rétroaction en boucle fermée, qui garantit que la machine fonctionne dans les paramètres définis tout au long du cycle de flexion. Dans ce système, la machine utilise divers capteurs, tels que les capteurs de position, les capteurs de force et les cellules de charge, pour fournir un rétroaction en temps réel sur le fonctionnement de la machine. Les capteurs de position suivent l'angle exact des pièces mobiles de la machine, garantissant que l'angle de flexion souhaité est obtenu. Les capteurs de force surveillent la charge appliquée pendant le processus de flexion, garantissant que la force appliquée ne dépasse pas la capacité du matériau. Cette rétroaction constante permet au PLC de faire des ajustements instantanés à la vitesse ou à la force du moteur, assurant des performances de flexion optimales et prévenir les dommages aux matériaux. Dans les applications de haute précision, ce système en boucle fermée est essentiel pour garantir que chaque virage, quelle que soit sa complexité, adhère aux spécifications exactes.

L'interface humaine-machine (HMI) sert d'interface d'opérateur principale, permettant aux utilisateurs de saisir des paramètres tels que l'angle de flexion, la vitesse de flexion et la force. L'HMI permet à l'opérateur de surveiller les données en temps réel telles que la position de la machine, la vitesse et la force, qui sont visuellement représentées sur des écrans tactiles ou des interfaces graphiques. Cela simplifie la tâche de régler les paramètres de la machine et donne aux opérateurs un contrôle total sur le processus de flexion. Dans les systèmes modernes, l'IHM est souvent équipé d'écrans multi-touchs et de graphiques avancés, qui permettent un contrôle intuitif et une facilité d'utilisation. L'HMI fournit également des informations de diagnostic et de maintenance, permettant un dépannage rapide et une minimisation des temps d'arrêt. De plus, les programmes personnalisés peuvent être stockés dans l'IHM, permettant aux opérateurs de basculer rapidement et efficacement les différentes opérations de flexion.