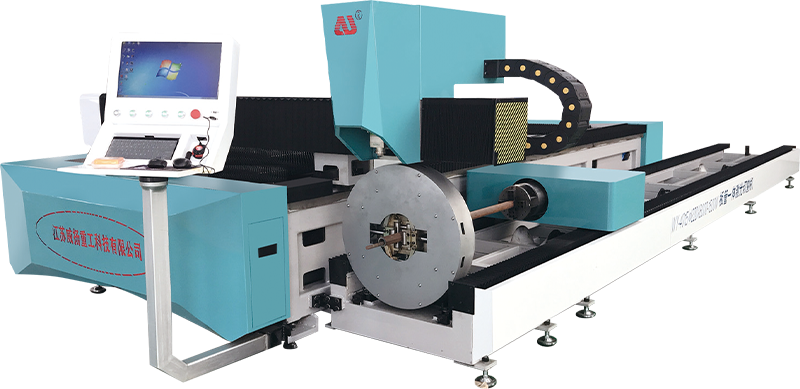

Comment la machine de découpe laser de précision garantit-elle des bords nets et précis, et des étapes de post-traitement supplémentaires sont-elles requises pour certains matériaux ?

Mise au point laser et contrôle du faisceau

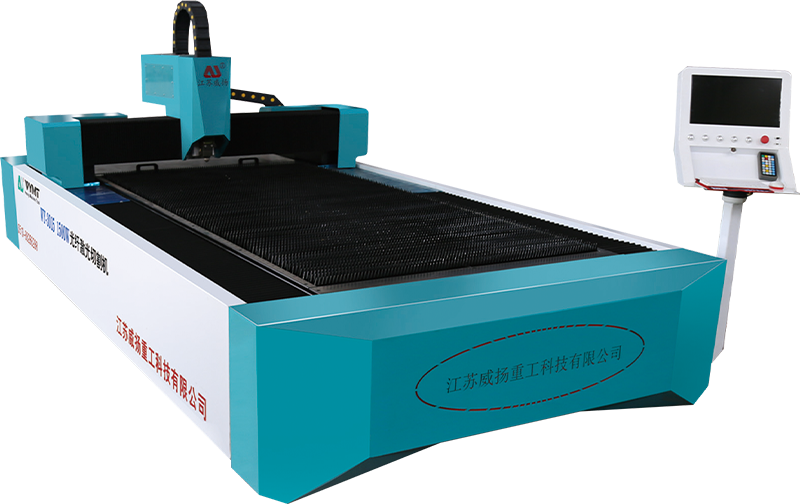

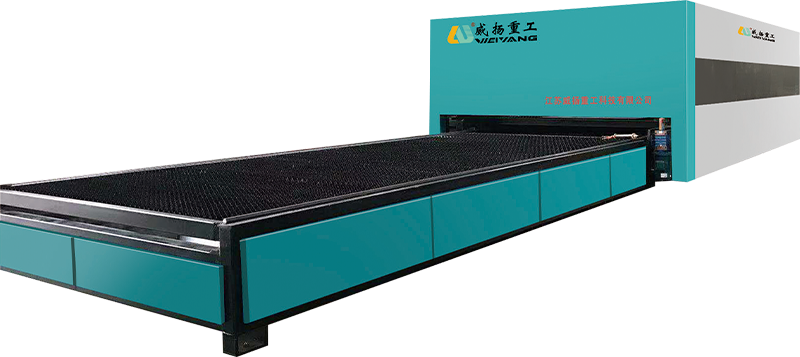

Le Machine de découpe laser de précision utilise un faisceau laser de haute puissance focalisé avec précision sur un point très fin. La focalisation et l'intensité du faisceau sont contrôlées de manière dynamique pour garantir que le processus de coupe est aussi précis et efficace que possible.

-

Faisceau laser hautement focalisé : L'énergie du laser est concentrée sur une petite zone de la surface du matériau, garantissant ainsi une découpe extrêmement précise. La précision du faisceau focalisé est essentielle, en particulier lors de la découpe de géométries complexes. La possibilité de contrôler le point focal garantit que le laser reste à l'endroit idéal, maintenant ainsi la cohérence et la précision de la coupe tout au long de l'opération. Cela rend la découpe laser idéale pour les applications où des tolérances serrées et des détails fins sont requis.

-

Ajustements du matériau et de l'épaisseur : Le Machine de découpe laser de précision peut ajuster la focalisation et la puissance de son faisceau en fonction des propriétés spécifiques du matériau (telles que l'épaisseur, la densité et la conductivité thermique). Par exemple, un matériau plus fin peut nécessiter un réglage de puissance plus faible avec une mise au point plus fine, tandis que des matériaux plus épais peuvent nécessiter des réglages de puissance plus élevés avec une mise au point légèrement plus large. Cette personnalisation garantit que le laser coupe efficacement le matériau sans apport d'énergie excessif, ce qui pourrait entraîner des dommages causés par la chaleur ou des bords rugueux.

-

Impact thermique minimal : Le machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Gestion de la chaleur et zone affectée par la chaleur (ZAT) minimisée

Lors de la découpe laser, la gestion de la chaleur est essentielle pour garantir que les propriétés du matériau restent intactes et que les bords soient aussi propres que possible.

-

Contrôle précis de la température : Pour éviter qu'une chaleur excessive n'altère le matériau autour de la coupe, le Machine de découpe laser de précision utilise des systèmes sophistiqués de refroidissement et de contrôle de la température. Cela inclut l'utilisation de gaz d'assistance comme l'azote ou l'oxygène, qui aident à refroidir le matériau et à éloigner les débris fondus de la zone de coupe. Cela réduit l'accumulation globale de chaleur dans le matériau, ce qui peut provoquer la formation d'une zone affectée par la chaleur (ZAT) pouvant entraîner des modifications indésirables des propriétés du matériau, telles qu'une décoloration, une fragilité ou des faiblesses structurelles.

-

Distribution de chaleur contrôlée : Afin d'éviter toute déformation du matériau, le Machine de découpe laser de précision garantit que l’intensité du laser est contrôlée avec précision pour minimiser la ZAT. Ceci est crucial pour les matériaux tels que les métaux ou les polymères de haute qualité, où même de légères variations de température peuvent affecter les propriétés mécaniques. La capacité de la machine à couper avec un apport de chaleur minimal est particulièrement avantageuse pour les matériaux sensibles à la chaleur, tels que l'acier inoxydable fin ou certains plastiques, qui peuvent se déformer ou se dégrader s'ils sont exposés à trop de chaleur.

Contrôle de qualité des bords

Le Machine de découpe laser de précision est conçu pour produire des coupes aussi nettes et lisses que possible, éliminant souvent le besoin de post-traitement supplémentaire.

-

Bords lisses et tranchants : Contrairement aux méthodes de découpe mécanique traditionnelles, qui peuvent laisser des bords irréguliers ou nécessiter un meulage et un ébavurage supplémentaires, la découpe au laser laisse une coupe nette et précise avec une rugosité des bords minimale. Le laser focalisé fait fondre le matériau lors de la découpe, créant ainsi des bords lisses et nets sans nécessiter de post-traitement. Le résultat est un bord d'un haut niveau de précision, ce qui le rend idéal pour les conceptions complexes et les applications où l'esthétique est importante.

-

Bords propres sans contact physique : Le processus de découpe laser étant sans contact, aucune force physique n'est appliquée sur le matériau, ce qui élimine le risque de déformation du matériau. Ceci est particulièrement important pour les matériaux délicats ou fins qui pourraient être endommagés par une force mécanique, comme le papier d'aluminium ou les fines feuilles d'acrylique. Le résultat est une pièce finie avec un minimum de bavures, de rugosité ou de distorsion, surtout par rapport aux méthodes mécaniques comme le poinçonnage ou le sciage.

-

Pas besoin d'opérations secondaires : Pour la plupart des applications, Machine de découpe laser de précisions éliminez le besoin de processus de finition de bord secondaires tels que le meulage ou l'ébavurage. Le haut niveau de précision et la netteté des découpes permettent souvent de réutiliser les pièces directement après la découpe, réduisant ainsi les délais et les coûts de fabrication.

Coupe assistée avec des gaz

Le use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Utilisation de gaz d'assistance (oxygène, azote, air) : Différents gaz d'assistance sont utilisés pendant le processus de coupe pour améliorer la qualité de coupe. L'oxygène, par exemple, contribue à oxyder le matériau lors de la coupe, ce qui peut conduire à une coupe plus nette dans certains métaux comme l'acier doux. D’autre part, l’azote est souvent utilisé pour l’acier inoxydable et l’aluminium pour empêcher l’oxydation, préserver la finition brillante du matériau et réduire le risque de changements de couleur indésirables le long des bords. L'air comprimé peut également être utilisé comme alternative, en particulier pour les matériaux non métalliques ou lorsque la rentabilité est une priorité.

-

Avantages spécifiques au matériau : Le choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Élimination efficace des débris : Le assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Étapes de post-traitement requises pour certains matériaux

Alors que Machine de découpe laser de précisions sont connus pour produire des coupes nettes et précises, il existe néanmoins certaines situations où un post-traitement peut être nécessaire, en fonction du matériau et de l'application prévue.

-

Matériaux plus épais : Lors de la coupe de matériaux plus épais (généralement supérieurs à 10 mm), le bord coupé peut présenter une certaine rugosité ou oxydation qui doit être corrigée. Par exemple, même si le processus de découpe au laser garantit la précision, les sections plus épaisses peuvent accumuler davantage de chaleur, entraînant de légères imperfections le long des bords. Des techniques de post-traitement telles que le meulage, le polissage ou le brossage peuvent être nécessaires pour obtenir une finition complètement lisse.

-

Matériaux non métalliques : Lors de la découpe de matériaux non métalliques tels que les plastiques ou les composites, le processus laser peut laisser des marques de fusion, une décoloration ou une légère couche de matériau carbonisé. Bien que ces coupes soient généralement propres, en particulier par rapport à la coupe mécanique, des étapes de post-traitement telles que le polissage, le grattage ou le lavage peuvent être nécessaires pour éliminer les débris résiduels ou les marques qui affectent l'apparence. Les matériaux comme l'acrylique ou le polycarbonate peuvent également nécessiter une finition des bords pour restaurer la clarté optique ou pour éliminer les résidus affectés par la chaleur.

-

Applications hautement précises : Dans des secteurs tels que l'aérospatiale, les dispositifs médicaux ou l'électronique, où des niveaux élevés de précision et de qualité esthétique sont requis, même les petites imperfections peuvent devoir être corrigées. Dans ces cas, des opérations de finition supplémentaires comme la passivation, le polissage ou les traitements de surface peuvent être utilisées pour garantir que les bords coupés répondent aux normes de qualité strictes de ces secteurs.

-

Traitement de surface après découpe : Certains matériaux, notamment les métaux comme l'acier inoxydable ou le titane, peuvent bénéficier de traitements post-découpe pour améliorer la résistance à la corrosion ou améliorer la dureté de surface. Des techniques telles que la passivation ou l'anodisation sont souvent utilisées dans de tels cas, ce qui améliore non seulement la durabilité du matériau, mais améliore également son apparence.