Comment la cintreuse de plaques à trois rouleaux garantit-elle une précision de pliage précise et minimise la déformation du matériau ?

Positionnement et alignement des rouleaux

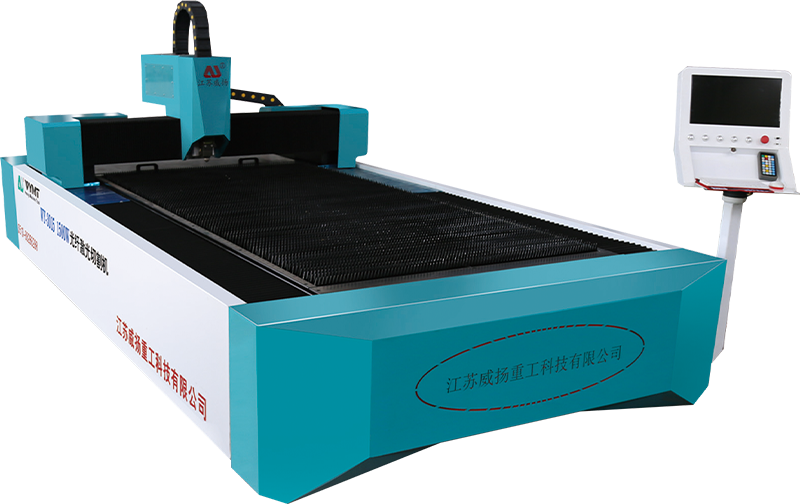

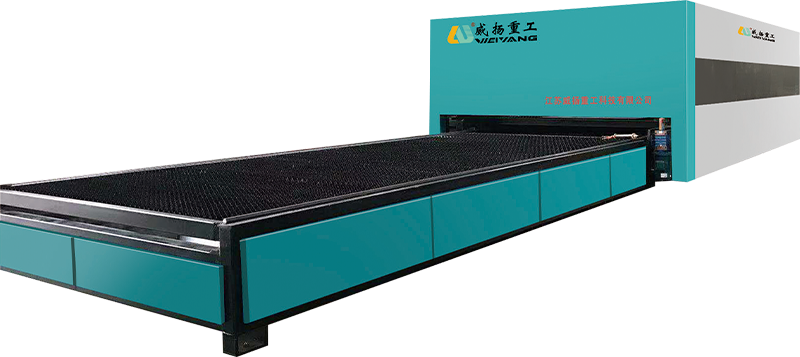

Le Cintreuse de plaques à trois rouleaux garantit une précision de pliage précise grâce à un positionnement et un alignement des rouleaux soigneusement conçus. Sa configuration de rouleaux triangulaires se compose d'un rouleau supérieur réglable et de deux rouleaux inférieurs de support, qui permettent ensemble un contrôle précis du rayon de courbure et de la courbure. La position verticale du rouleau supérieur peut être ajustée en fonction de l'épaisseur de la plaque et du rayon souhaité, tandis que certaines machines permettent le réglage des rouleaux inférieurs pour des plaques plus grandes ou inégales. Des roulements de précision, des arbres trempés et des mécanismes coulissants guidés garantissent que les rouleaux restent parfaitement alignés sous charge, empêchant ainsi tout déplacement latéral, oscillation ou déviation. Un bon alignement des rouleaux minimise les flexions inégales et les déformations localisées tout en permettant de plier de longues plaques ou des tôles d'acier lourdes avec une précision constante. Les machines haut de gamme sont souvent dotées de commandes de positionnement automatisées, qui surveillent en permanence l'espacement et l'alignement des rouleaux pour maintenir la précision tout au long des cycles de production répétés, ce qui rend le système très fiable pour les applications industrielles où les tolérances sont critiques.

Force de flexion et répartition des contraintes contrôlées

Un cintrage précis sans déformation nécessite le Cintreuse de plaques à trois rouleaux pour appliquer une force de flexion contrôlée et uniformément répartie. Contrairement aux systèmes manuels ou moins sophistiqués, la machine façonne progressivement le métal en appliquant une force calculée via le rouleau supérieur tandis que les rouleaux inférieurs assurent un support stable. Les entraînements hydrauliques ou électriques permettent à l'opérateur d'ajuster avec précision la vitesse et la pression, évitant ainsi les contraintes excessives qui pourraient provoquer une déformation des plaques, des rayures de surface ou un amincissement aux points de contraintes élevées. La répartition uniforme des forces sur la plaque garantit que les contraintes internes sont minimisées, préservant ainsi l'intégrité du matériau et les propriétés structurelles. Pour les tôles épaisses ou à haute résistance, une bonne gestion de la force évite les microfissures ou un écrouissage indésirable, qui pourraient compromettre les performances du produit final. Cette application uniforme de la force est particulièrement critique dans les secteurs industriels tels que la construction navale, les appareils sous pression et l'ingénierie structurelle, où la performance des matériaux et la précision dimensionnelle sont essentielles.

Support matériel et alimentation en plaques

Le support du matériau et une alimentation appropriée des plaques sont fondamentaux pour obtenir un pliage précis avec une déformation minimale. Les rouleaux inférieurs du Cintreuse de plaques à trois rouleaux fournir un support stable sur toute la longueur de la plaque, empêchant l'affaissement ou l'inclinaison pendant le processus de pliage. De nombreuses machines incluent des supports latéraux supplémentaires, des antidévireurs ou des rouleaux d'alimentation qui maintiennent l'alignement latéral, garantissant ainsi que la plaque se déplace en douceur et reste correctement positionnée sous la charge. Un guidage approprié élimine l'inclinaison ou le glissement qui pourraient entraîner une courbure inégale ou une distorsion localisée. Les mécanismes d'alimentation des modèles avancés permettent un contrôle précis de la vitesse d'entrée, de l'orientation et de l'alignement de la plaque avec l'axe de pliage. Ce guidage continu permet une courbure uniforme sur toute la longueur de la plaque, ce qui est particulièrement important pour les tôles très longues ou lourdes utilisées dans les coques de navires, les grands réservoirs industriels ou les applications structurelles lourdes, où une qualité de pliage constante est essentielle.

Compensation du retour élastique

Le retour élastique est un défi courant dans le pliage du métal, où le matériau reprend partiellement sa forme originale une fois la force de flexion supprimée. Le Cintreuse de plaques à trois rouleaux gère le retour élastique grâce à une combinaison de positionnement réglable des rouleaux, de stratégies de flexion excessive et, dans les modèles avancés, de compensation programmée par CNC. Les opérateurs peuvent calculer le retour élastique attendu en fonction du type de matériau, de son épaisseur, de sa limite d'élasticité et de ses propriétés de traction, et ajuster la position du rouleau supérieur pour plier légèrement la plaque. Cela garantit que la courbure finale correspond précisément aux spécifications de conception. Les systèmes automatisés peuvent surveiller la plaque pendant le processus de pliage et effectuer des ajustements en temps réel pour compenser le comportement du matériau. Une compensation précise du retour élastique réduit le besoin de correction manuelle, évite le gaspillage de matériaux et garantit des résultats reproductibles, ce qui est particulièrement essentiel pour la production par lots ou les projets d'ingénierie de précision où l'uniformité et le respect des tolérances sont essentiels.

Automatisation et intégration CNC

Moderne Cintreuse de plaques à trois rouleauxs intègrent de plus en plus l’automatisation CNC pour améliorer la précision, la répétabilité et l’efficacité opérationnelle. Les systèmes CNC permettent aux opérateurs de préprogrammer les séquences de pliage, les positions des rouleaux, les rayons de courbure et les paramètres de compensation du retour élastique. Pendant le fonctionnement, des capteurs de retour en temps réel surveillent l'alignement des rouleaux, la force appliquée et la courbure de la plaque, effectuant automatiquement des ajustements précis pour maintenir une qualité de pliage constante. Ce niveau d'automatisation réduit la dépendance de l'opérateur et minimise les erreurs humaines tout en permettant des séquences de pliage complexes, des opérations en plusieurs étapes et un traitement par lots avec des résultats identiques. L'intégration CNC permet également l'enregistrement des données pour le contrôle qualité, la traçabilité et l'optimisation des processus. De plus, les systèmes automatisés améliorent la productivité en réduisant les temps de configuration, en accélérant le processus de pliage et en garantissant que même les plaques épaisses, à haute résistance ou alliées sont pliées de manière cohérente sans distorsion, rayures ou déformation indésirable.